|

| 丁寧な解説で分かりやすく工場を案内してくれた副工場長の陳昭仁(Eric Chen)氏 |

|

| 製品に不純物やゴミが付着するのを防止するため、必ず通らなければならないエアシャワールーム。会話もできないほどの強風が両サイドから吹く |

|

| 長さ30mほどのラインには常時3~4名が作業していた。基板の実装作業は約10分ほどで完了する |

|

|

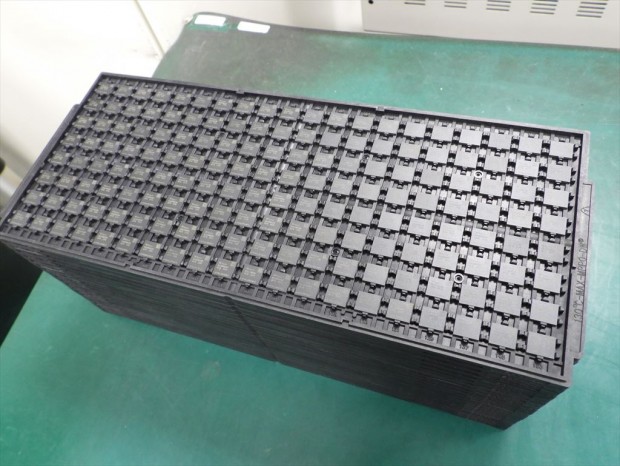

| 175枚分が1セットになったPCB。普段は冷蔵保存され、ラインに流す直前に持ち込まれる。余った場合は、しっかりとシュリンクして冷蔵庫で再度保管される | |

|

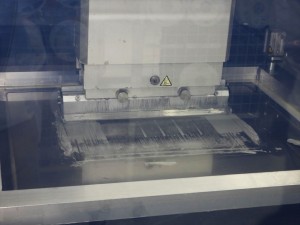

| こちらメタルマスク。金属板に微細な穴を開けた版で、PCBにハンダペーストを印刷する際に使用される治具。穴にソルダーペーストを塗りこむことで、基板実装箇所に自動的に塗布される仕組み |

|

| メモリの種類(実装パターン)毎に多数のメタルマスクが保管されていた |

|

| ソルダーペーストは粉末状のはんだ合金と、フラックスと呼ばれるロジンを主成分としたペースト状の樹脂を混合したもの。粘着性があり柔らかめのCPUグリスに似ている |

|

|

|

|

|

| 絶え間なく稼働しているため、交換用のリールとフィーダーはすぐ背後にストックされていた。交換は手作業で行う | |

|

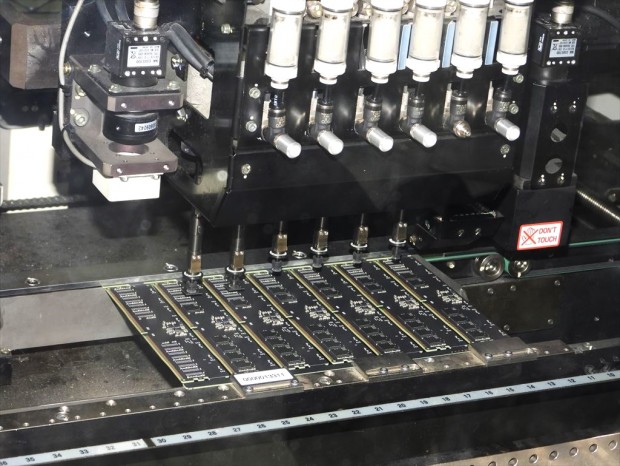

| 高速で実装されていくメモリチップ |

|

| ものすごい数のメモリチップが山積みに。1枚のトレーに160個のチップが並んでいた。ちなみに取材時は全てSK hynixのDDR5メモリチップだった |

|

|

| リフロー炉を流れるPCBはリアルタイムで温度管理されている |